服務熱線

180-5003-0233

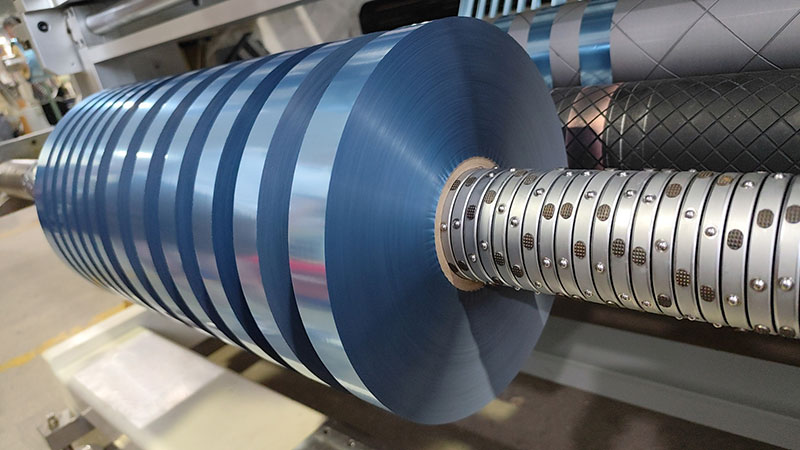

高可靠性分切機的設計哲學圍繞“防卡帶、防偏移”兩大核心問題,需從機械結構、控制系統、材料科學及人機交互等多維度進行系統性優化。以下是關鍵設計要點和實現路徑:

1. 機械結構設計:穩定性與精度

? 剛性框架與動態平衡

采用高剛性合金基座(如航空鋁或鑄鐵)搭配有限元分析優化結構,確保高速運行時無共振。動態平衡設計(如主動配重系統)可抵消慣性力,減少振動導致的偏移。

? 精密導向系統

使用直線導軌+滾珠絲杠或磁懸浮導向技術,配合高精度軸承(P4級以上),確保刀軸和收放卷軸的平行度誤差≤0.01mm,避免材料跑偏。

? 模塊化刀組設計

氣動/液壓快速換刀系統搭配激光對刀儀,實現刀片間隙自動調整(精度±0.005mm),防止因刀具錯位引起的卡帶。

2. 張力控制:多閉環智能調節

? 全閉環張力反饋

采用多段式張力控制:放卷(磁粉制動器)+過程(浮動輥+張力傳感器)+收卷(伺服電機),通過PID算法實時調節,張力波動控制在±1%以內。

? 邊緣糾偏系統(EPC)

基于CCD視覺或超聲波傳感器的邊緣檢測,配合伺服電機驅動的糾偏機構,響應時間<20ms,偏移量修正精度±0.1mm。

3. 材料適配性設計

? 表面處理技術

關鍵接觸面(如導輥)采用陶瓷涂層或鏡面拋光,降低摩擦系數(μ<0.1),避免材料劃傷或靜電吸附導致的卡帶。

? 自適應壓輥系統

根據材料厚度(0.01~1mm)自動調節氣壓壓輥壓力(0~10Bar),確保薄膜類材料不褶皺、厚材不打滑。

4. 智能監控與預測性維護

? 多傳感器融合

集成紅外熱像儀(監測軸承溫度)、振動傳感器(檢測刀軸失衡)、聲發射探頭(識別異常摩擦),數據通過工業物聯網(IIoT)上傳至云端分析平臺。

? AI故障預測

基于歷史數據的機器學習模型(如LSTM神經網絡)提前預警潛在卡帶/偏移風險,維護響應時間縮短30%以上。

5. 人機工程與容錯設計

? 防呆操作界面

HMI面板集成一鍵標定、故障自診斷指引,避免人為參數設置錯誤。

? 快速應急機制

雙回路急停系統(機械+電子)、刀組緊急回退功能(響應時間<50ms),最大限度減少卡帶后的損傷。

6. 可靠性驗證體系

? 加速壽命測試(ALT)

模擬極端工況(如連續72小時120%超速運行),驗證關鍵部件(如軸承、刀具)的MTBF(平均無故障時間)≥10,000小時。

? FMEA分析

針對分切機所有子系統進行失效模式與影響分析,優先解決高風險項(如張力失控、導向失效)。

結語

高可靠性分切機的本質是通過“預防性設計”替代“事后補救”,將故障概率降至六西格瑪水平(<3.4PPM)。未來趨勢是融合數字孿生技術,實現虛實聯動的實時優化,最終達成“零卡帶、零偏移”的終極目標。